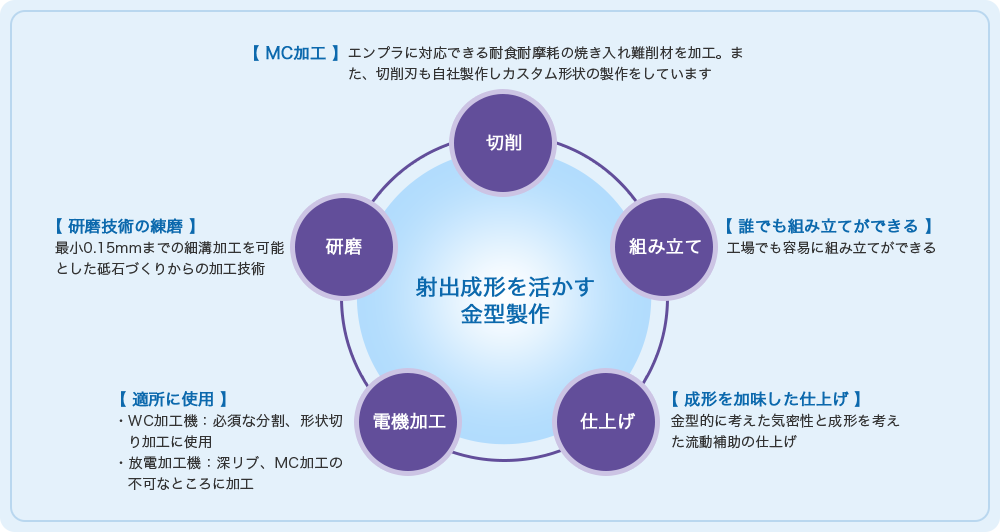

高い品質の成形品を生産するためには精度の高い金型技術が欠かせません。当社では設計製作、組み立て、メンテナンスまで社内で一貫しておこない、QCDに応えております。

また、金型製作は機械加工が中心となってしまいますが、最終は「人の手」による仕上げが必要となり、これにより金型の出来映えは左右されます。

「職人」とも言えるこのノウハウを各工程で蓄積し、より高精度な金型の製作をモットーにお客様のご要望にお応えします。

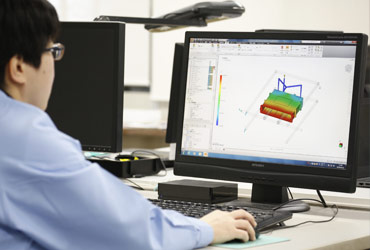

設計・開発段階でのご要望に対しては、従来の試作金型での対応に加えて、3Dプリンターを使ったサンプル製作により、翌日にはサンプル提出できる環境を整えております。

これにより、設計途中での形状確認や使い勝手を確認したいというご要望に即座にお応えすることができます。

- ➊設計・開発期間の短縮提案

- ➋流動解析からの形状提案

- ➌金型製作時の制限形状の提案 ※実物のサンプルを持って提案が可能

当社ではさまざまな金型加工機器を導入し、お客様のニーズに合わせて、コスト、スピード両面において最適な金型製造加工をご提案しております。また、機械に頼るだけでなく、人の手で仕上げることで、ミクロン単位のすり合わせをおこない高い精度を確保しております。

切削・研磨

-

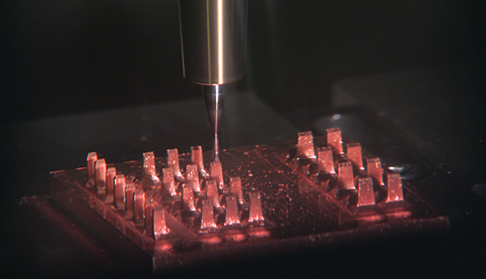

マシニングセンター

最小R0.1の加工や高速鏡面加工が可能です。

-

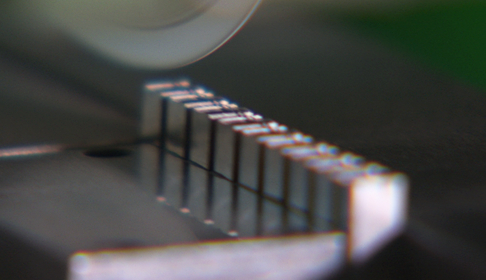

研磨工程

ミクロンレベルの加工を実現するために砥石から作成し、細ミゾ、R、勾配などあらゆる形状に対応

放電加工機(EDM)

-

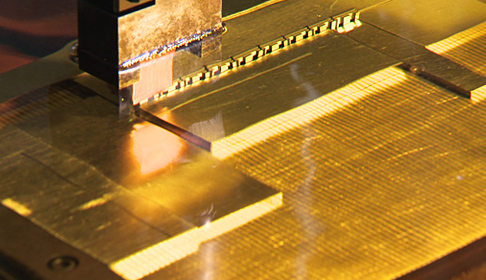

放電ワイヤーカット

リニア駆動により高精度、ハイスピードでの切り出しができます。

-

型彫り放電加工機

1ミクロンレベルまで加工でき、多数個取りにも対応

金型製作の最終工程では、熟練の職人の手により最後の1000分台の合わせを行なうことで、機械だけでは実現できない高精度の金型に仕上げております。

また、そうした標準化が難しい職人の“技術”をできるだけ数値化することで、技術継承と多能工化にも取り組んでおります。

ホットランナー、高効率冷却、エアアシストなどを駆使し、シングルタイムの成形を可能にします。また、多数個取りでのハイサイクルも多数実現しています。

当社は基本的に難削の焼き入れ材で金型を製作しています。これはエンプラを使用することが多いためですが、長年培ってきた鋼材選定とその加工のノウハウで、ロングライフ金型を実現しています。

精度だけでなく、自動機と連動させた金型を製作しています。